Какие бывают режимы работы оборудования

Опубликовано: 17.02.2026

Любой технологический процесс, связанный с производством материалов и изделий, стремятся, руководствуясь экономической целесообразностью, сделать непрерывным. В соответствии с этим технологические комплексы и агрегаты могут длительное время работать непрерывно. Примерами непрерывных технологических комплексов являются бумаго- и картоноделательные машины, непрерывные станы холодной прокатки, конвейерные линии многих производств и др. Соответственно агрегаты и механизмы этих комплексов работают в непрерывном режиме. Наряду с этим многие технологические агрегаты и их механизмы работают в циклическом режиме со сменой скоростей и нагрузок. В их работе могут быть перерывы. Такие агрегаты и механизмы называются агрегатами и механизмами циклического действия. К ним относятся разнообразные подъемно-транспортные машины (мостовые, козловые краны), экскаваторы, металлообрабатывающие станки, промышленные манипуляторы и др. Среди механизмов выделяются механизмы циклического и условно циклического режимов. Последние работают с изменяющимися параметрами цикла (ускорения, скорости, время от цикла к циклу). Имеются и механизмы кратковременного режима работы, выполняющие, как правило, вспомогательные функции.

Режимы работы комплексов, агрегатов и механизмов учитываются при выборе автоматизированных электроприводов и систем управления с точки зрения реализации заданных технологических функций и соответствия номинальным режимам работы электродвигателей.

3.2 Основные режимы работы электроприводов

Под номинальным режимом работы электродвигателя понимается режим, который был предусмотрен для электродвигателя предприятием-изготовителем. Для этого режима в каталогах и паспорте двигателя указываются: номинальная полезная механическая мощность на валу; номинальное напряжение; номинальный ток; номинальная частота вращения или номинальная угловая скорость; номинальный КПД; номинальный коэффициент мощности.

В соответствии со стандартом установлено восемь номинальных режимов работы электрических машин, которые имеют условные обозначения S1 . S8. Соответствующие этим режимам диаграммы изменения нагрузки М (полезного механического момента на валу двигателя), мощности тепловых потерь

Рт и температуры

показаны на рисунках 3.1, 3.2. Режимы определяются следующим образом.

S1 – режим продолжительной нагрузки: работа при постоянной нагрузке, достаточно длительная для достижения теплового равновесия, т.е. температура всех частей электрической машины достигает установившегося значения

mах.

S2 – режим кратковременной нагрузки: работа при постоянной нагрузке в течение заданного времени, меньшего, чем требуется для получения теплового равновесия, с последующим отключенным неподвижным состоянием, имеющим достаточную продолжительность для достижения машиной температуры окружающей среды

0. Характерным параметром является продолжительность кратковременной работы, предпочтительные значения которой составляют 10; 30; 60 и 90 мин.

S3 – режим повторно-кратковременной нагрузки: последовательность идентичных рабочих циклов, каждый из которых состоит из периодов работы при постоянной нагрузке и отключенного неподвижного состояния; длительность этих периодов недостаточна для достижения теплового равновесия за время одного рабочего цикла, а наличие пускового тока существенно не влияет на нагревание.

Для режима S3 характерным параметром является относительная продолжительность работы ПВ = (tР/Tц)100 %, где tр – период работы при номинальных условиях; Tц = tР + t0 – продолжительность цикла; t0 – период отключенного состояния (паузы). Предпочтительными являются следующие значения относительной продолжительности работы: 15; 25; 40 и 60 %. Продолжительность одного цикла (если нет других указаний) принимается равной 10 мин.

S4 – режим повторно-кратковременной нагрузки, включая пуск: последовательность идентичных рабочих циклов, каждый из которых состоит из периодов пуска, работы при постоянной нагрузке и отключенного неподвижного состояния; длительность этих периодов недостаточна для достижения теплового равновесия за время рабочего цикла.

S5 – режим повторно-кратковременной нагрузки, включая электрическое торможение: последовательность идентичных рабочих циклов, каждый из которых состоит из периодов пуска, работы при постоянной нагрузке, быстрого электрического торможения и отключенного неподвижного состояния; длительность этих периодов недостаточна для достижения теплового равновесия за время одного цикла.

Для режимов работы S4 и S5 характерными параметрами являются: относительная продолжительность включения, число включений в час, коэффициент инерции и постоянная кинетической энергии.

Под относительной продолжительностью включения понимается для режима S4 ПВS4 = [(tп + tр)/Тц ]100 %, для режима S5 ПВS5 = [(tп + tp + tт)/Тц]100%, где tп и tт – периоды, соответственно, пуска и торможения.

Продолжительность цикла Tц = 3600/ z, где z – число включений (циклов) в час.

Под коэффициентом инерции понимается отношение суммы момента инерции двигателя и приведенного к валу двигателя момента инерции механизма к моменту инерции двигателя:

Постоянная кинетической энергии – это отношение кинетической энергии, запасенной ротором при номинальной частоте вращения (угловой скорости), к номинальной полной мощности или произведению номинальных напряжения и тока в машинах постоянного тока.

Для режимов работы S4 и S5 предпочтительными являются следующие значения: ПВ – 15; 25; 40 и 60 %; z – 30; 60; 90; 120; 180; 240 и 360 вкл./ч; kj – 1,2; 1,6; 2; 2,5 и 4.

S6 – режим продолжительной работы при переменной нагрузке: последовательность идентичных рабочих циклов, каждый из которых состоит из периодов работы при постоянной нагрузке и на холостом ходу; длительность этих периодов недостаточна для достижения теплового равновесия за время одного рабочего цикла. Характерным параметром является продолжительность работы ПР = (tр/Тц )100%.

Предпочтительными являются следующие значения ПР: 15; 25; 40 и 60 %. Продолжительность одного цикла (если нет других указаний) принимается равной 10 мин.

S7 – режим продолжительной нагрузки, включая электрическое торможение: последовательность идентичных рабочих циклов, каждый из которых состоит из периодов пуска, работы при постоянной нагрузке и электрического торможения; длительность рабочего периода недостаточна для достижения теплового равновесия за время одного цикла.

Для режима работы S7 характерными параметрами являются число включений в час, коэффициент инерции и постоянная кинетической энергии. Предпочтительными являются следующие значения: z — 30; 60; 90; 120; 180; 240 и 360 вкл./ч; kj – 1,2; 1,6; 2; 2,5; 4.

S8 – режим работы при периодическом изменении частоты вращения и нагрузки: последовательность идентичных рабочих циклов, каждый из которых состоит из периодов ускорения, работы при постоянной нагрузке, соответствующей заданной частоте вращения, затем одного или нескольких периодов работы при других постоянных значениях нагрузки, соответствующих другим частотам вращения; длительность каждого рабочего периода недостаточна для достижения теплового равновесия за время одного рабочего цикла.

Для режима работы S8 характерными параметрами являются число включений в 1 ч, относительная продолжительность работы при каждой внешней нагрузке и соответствующей ей частоте вращения, а также коэффициент инерции и постоянная кинетической энергии. Относительная продолжительность работы в данном случае при каждой из нагрузок ПРj= [(tп.пj + tp.j)/ Тц]100 %, гдe tp.j – период работы при постоянной j-й нагрузке; tп.пj – период переходного процесса (ускорения или замедления) при переходе к j-му значению частоты вращения (угловой скорости) и соответствующей ей нагрузке.

Для режима работы S8 предпочтительными являются следующие значения параметров: z – 30; 60; 90; 120; 180; 240 и 360 вкл./ч; kj – 1,2; 1,6; 2; 2,5; 4; ПР –15, 25, 40 и 60 %.

В каталогах электрических машин приводятся данные для номинальных режимов S1, S2 и S3. Задача выбора электрической машины по мощности заключается в том, чтобы правильно сопоставить ее рабочий режим с номинальным, обеспечив максимальное использование выбранного двигателя по условиям нагрева.

Рекомендуемая литература

Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: учебник для вузов / М.П. Белов, В.А. Новиков, Л.Н. Рассудов. – М.: Академия, 2004. – С. 80-86.

Родионов В.Д., Терехов В.А., Яковлев В.Б. Технические средства АСУ ТП: Учеб. пособие для вузов / Под ред. В.Б. Яковлева. – М.: Высш.шк., 1989.

Турбогенераторы. Различают нормальные и аварийные режимы работы турбогенераторов. Под нормальными понимают такие режимы, которые допускаются длительно, без каких либо ограничений. К нормальным режимам генераторов относится его работа:

с различной нагрузкой от минимально возможной по технологическим условиям до номинальной;

с коэффициентом мощности, отличным от номинального;

с отклонениями напряжения на выводах генератора;

при отклонениях частоты в сети;

при отклонении температуры охлаждающей среды от номинальной температуры и другие режимы.

Допустимые границы отклонения параметров при таких режимах лимитируются нагревом различных частей генераторов (обмоток статора, ротора) и указываются в нормативных документах и инструкциях заводов-изготовителей. Так, например, допускается длительная работа турбогенераторов при отклонении напряжения статора на ±5 % от номинального; при этом длительно допустимый ток статора соответственно изменяется на 5 %.

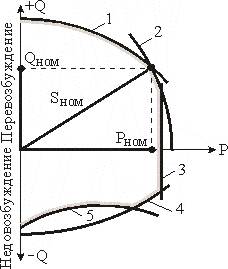

Допустимая нагрузка турбогенераторов по активной и реактивной мощности ограничивается нормированной диаграммой мощности, показанной на рис. 1.10, где обозначено:

1 – ограничение по нагреву обмотки ротора;

2 – ограничение по нагреву обмотки статора;

3 – ограничение по мощности турбины;

4 – ограничение по нагреву других конструктивных элементов статора;

5 – ограничение по условиям устойчивости работы генератора.

К аварийным режимам работы генераторов относятся режимы, связанные со значительными перегрузками, потерей возбуждения, потерей устойчивости параллельной работы, асинхронным ходом.

Допустимые аварийные перегрузки по току статора турбогенераторов и их продолжительность указаны в табл. 1.2.

Относительно малая допустимая продолжительность аварийных перегрузок объясняется тем, что постоянная времени нагрева обмоток статора турбогенераторов очень мала. В частности, для турбогенератора мощностью 150 МВт эта постоянная составляет около 1 минуты.

Рис. 1.10. Диаграмма мощности турбогенератора

Вопросы нарушения устойчивости параллельной работы синхронных генераторов и асинхронного хода подробно рассматриваются в специальной дисциплине «Переходные процессы в электроэнергетических системах».

Силовые трансформаторы могут работать в различных режимах, характеризуемых нагрузкой, напряжением, условиями окружающей среды и другими факторами.

Т а б л и ц а 1.2

| Продолжительность перегрузки, мин, не более | Кратность перегрузки турбогенератора | |

| Косвенное охлаждение | Непосредственное охлаждение | |

| водой | водородом | |

| 1,1 | 1,1 | - |

| 1,15 | 1,15 | - |

| - | - | 1,1 |

| 1,2 | 1,2 | 1,15 |

| 1,25 | 1,25 | - |

| 1,3 | 1,3 | 1,2 |

| 1,4 | 1,35 | 1,25 |

| 1,5 | 1,4 | 1,3 |

| 1,5 | 1,5 |

Номинальным режимом трансформатора называется режим его работы при номинальной нагрузке, номинальном напряжении и температуре охлаждающей среды (воздуха) +20°С.

Из приведенного определения видно, что длительный номинальный режим является идеализированным (практически недостижимым) режимом. Однако считается, что в таком режиме трансформатор способен проработать установленный заводом-изготовителем срок службы 25 лет.

Нормальным режимом работы трансформатора называется режим, при котором его параметры отклоняются от номинальных в пределах, допустимых ГОСТами, техническими условиями и другими нормативными документами.

Режим напряжения. При нагрузке, не превышающей номинальную, допускается продолжительная работа трансформатора при повышении напряжения на любом ответвлении любой обмотки на 10 % сверх номинального напряжения данного ответвления.

Режим параллельной работы. Допускается режим параллельной работы трансформаторов при условии, что ни один из них не будет перегружен. Для этого должны выполняться следующие условия:

группы соединений обмоток трансформаторов должны быть одинаковыми;

соотношение мощностей трансформаторов не более 1:3;

отличие коэффициентов трансформации не более чем на 0,5 %;

отличие напряжений короткого замыкания не более чем на 10 %.

Поскольку при параллельной работе трансформаторов увеличиваются токи КЗ, такой режим в системах электроснабжения практически не используется.

Режим регулирования напряжения. Устройства регулирования напряжения под нагрузкой (РПН) должны работать, как правило, в автоматическом режиме. Допускается дистанционное переключение РПН с пульта управления. На трансформаторах с переключением без возбуждения (ПБВ) правильность выбора коэффициента трансформации должна проверяться два раза в год - перед зимним максимумом и летним минимумом нагрузки.

Режим перегрузки. Наиболее подверженным процессу старения элементом трансформатора является целлюлозная изоляция обмоток, фактически определяющая ресурс (срок службы) трансформатора. Основным фактором, влияющим на старение изоляции, является ее нагрев, обусловливающий термический износ изоляции. Существует так называемое 6-градусное правило: увеличение температуры изоляции на 6°С сокращает срок службы изоляции вдвое. Это правило справедливо в диапазоне температур 80…140°С.

Наиболее интенсивный нагрев изоляции обмоток и, следовательно, наиболее интенсивное ее старение происходят в режиме перегрузки трансформаторов. Это очень важный режим трансформатора, поэтому рассмотрим его более подробно.

Допустимость перегрузок трансформаторов при их эксплуатации регламентируется Руководством по нагрузке силовых масляных трансформаторов (ГОСТ 14209-97).

В указанном стандарте все трансформаторы делятся на три класса:

распределительные трансформаторы – трехфазные трансформаторы номинальной мощностью не более 2500 кВ×А классов напряжения до 35 кВ включительно;

трансформаторы средней мощности – трехфазные трансформаторы номинальной мощностью до 100 МВ×А;

трансформаторы большой мощности – трехфазные трансформаторы мощностью более 100 МВ×А.

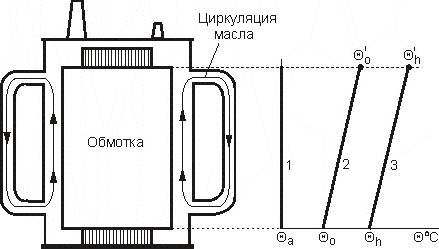

С целью ознакомления с основными положениями ГОСТ 14209-97 рассмотрим сначала режим работы трансформатора при неизменной нагрузке. Источником нагрева в трансформаторе является его активная часть. Масло нагревается от обмоток, его объем увеличивается, а плотность уменьшается. Нагретое масло поднимается в верхнюю часть бака и вытесняется в радиаторы системы охлаждения трансформатора (рис. 1.11,а). Проходя через радиаторы, масло остывает и поступает в нижнюю часть бака. Так происходит естественная циркуляция масла.

На тепловой диаграмме трансформатора (рис. 1.11,б) температура охлаждающего воздуха Qа принята неизменной (вертикальная прямая 1). Температура масла Qо и температура обмотки Qh увеличиваются практически линейно по высоте обмотки (прямые 2 и 3). В верхней части трансформатора температуры масла и обмотки достигают значений Q'о и Q'h.

Оценка допустимости работы трансформатора в каком-либо режиме определяется сопоставлением температуры масла Q'о и обмотки Q'h в верхней части трансформатора с их предельными значениями Qо max и Qh max, установленными ГОСТ 14209-97.

Эти предельные значения для трансформаторов различной мощности приведены в табл. 1.3. Здесь же указаны предельные перегрузки трансформаторов, обусловливающие предельные температуры Qо max и Qh max при температуре воздуха Qа=20 °С.

Рис. 1.11. Естественная циркуляция масла в трансформаторе (а)

и тепловая диаграмма трансформатора (б)

Т а б л и ц а 1.3

| Параметры | Трансформаторы | ||

| распреде- лительные | средней мощности | большой мощности | |

| Режим систематических перегрузок: предельная перегрузка, о.е. предельная температура обмотки в верхних слоях, Qh max, °С предельная температура масла в верхних слоях, Qо max, °С | 1,5 | 1,5 | 1,3 |

| Режим аварийных перегрузок: предельная перегрузка, о.е. предельная температура обмотки в верхних слоях, Qh max, °С предельная температура масла в верхних слоях, Qо max, °С | 1,8 | 1,5 | 1,3 |

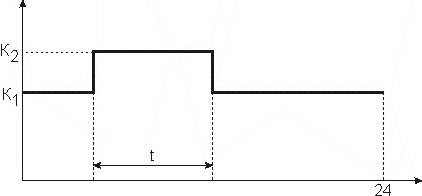

При работе трансформатора с переменным суточным графиком нагрузки этот график приводится к двухступенчатому графику (рис. 1.12), эквивалентному по тепловому воздействию на изоляцию обмоток трансформатора.

На рис. 1.12 обозначено:

К1 – предшествующая нагрузка в долях от номинальной мощности трансформатора;

К2 – перегрузка в долях от номинальной мощности трансформатора;

t – длительность перегрузки.

Рис. 1.12. Двухступенчатый график нагрузки трансформатора

При работе по такому графику определяются температура масла Qоt и обмотки Qht в верхней части трансформатора к концу интервала перегрузки t. Оценка допустимости перегрузки трансформатора определяется сопос-тавлением значений Qоt и Qht с их предельными значениями Qо max и Qh max.

Действительная температура воздуха изменяется в течение суток, сезона, года. При одной и той же нагрузке трансформатора увеличение температуры воздуха вызовет увеличение температуры масла и обмотки. Таким образом, термический износ изоляции определяется как нагрузкой трансформатора, так и температурой окружающего воздуха. При инженерных расчетах режимов перегрузки трансформаторов используется эквивалентная температура воздуха. Это условно постоянная температура, которая в течение рассматриваемого периода времени вызывает такой же износ изоляции, как и действительная изменяющаяся температура за тот же период времени. Для разных районов страны эквивалентные сезонные (летние и зимние) и годовые температуры рассчитаны и приведены в ГОСТ 14209-97.

В табл. 1.3 указаны два режима с циклическими изменениями нагрузки (цикл, как правило, равен суткам):

режим систематической нагрузки;

режим аварийной перегрузки.

Для пояснения этих режимов введем понятие «скорость относительного износа изоляции». В отмеченном выше номинальном режиме работы трансформатора скорость относительного износа изоляции равна единице. При перегрузке трансформатора эта скорость будет больше единицы, при нагрузке, меньшей номинальной, эта скорость будет меньше единицы.

Режим систематической нагрузки - это такой режим, в течение части суток которого перегрузка со скоростью относительного износа изоляции больше единицы компенсируется в течение другой части суток недогрузкой со скоростью износа изоляции меньше единицы. Однако при перегрузке трансформатора предельные параметры не должны превышать значений, указанных в табл. 1.3. Такой режим важен для оценки допустимости нагрузки трансформаторов на однотрансформаторных подстанциях.

Режим аварийной перегрузки - это такой режим, который возникает при продолжительном выходе из строя некоторых элементов электрической сети. Предполагается, что такой режим трансформатора будет возникать редко, но будет достаточно длительным и вызовет значительный термический износ изоляции. Тем не менее, такой режим не должен быть причиной аварии вследствие термического повреждения или снижения электрической прочности изоляции трансформатора. Такой режим важен для оценки допустимости нагрузки трансформаторов двухтрансформаторных подстанций, на которых один из трансформаторов может аварийно отключиться, а оставшийся в работе трансформатор возьмет на себя всю нагрузку подстанции.

В ГОСТ 14209-97 приводятся аналитические выражения для расчета температур масла и обмотки в верхней части трансформатора, а также приводятся многочисленные таблицы и графики, позволяющие оценить допустимость перегрузки трансформаторов с различными системами охлаждения (М, Д, ДЦ, при различных графиках нагрузки (К1, К2, t) и различной температуре окружающей среды (-40 . +40°С) без выполнения аналитических расчетов.

Контрольные вопросы к разделу 1

1. В каких случаях схемы ТЭЦ строятся с ГРУ?

2. В каких случаях схемы ТЭЦ строятся по блочному принципу?

3. Как определяется мощность трансформаторов связи с системой на ТЭЦ с ГРУ?

4. Как определяется мощность блочных трансформаторов ТЭЦ?

5. С какой целью шины секций ГРУ соединяются в кольцо?

6. Какова роль реакторов, устанавливаемых на ТЭЦ?

7. Какой эффект дает применение на ТЭЦ сдвоенных реакторов?

8. Как определяется мощность генераторов ТЭЦ с ГРУ?

9. Как определяется мощность генераторов блочной ТЭЦ?

10. Дать классификацию подстанций по способу присоединения к сети.

11. Назвать основные требования, предъявляемые к схемам подстанций.

12. Привести типовые схемы РУ напряжением 35 кВ и выше.

13. Привести типовые схемы РУ напряжением 6-10 кВ.

14. Назвать основные преимущества комплектных трансформаторных подстанций блочного типа.

15. Назвать основные конструктивные элементы турбогенератора.

16. Назвать основные конструктивные элементы трансформатора.

17. Каков шаг шкалы номинальных мощностей трансформаторов?

18. Перечислить виды систем охлаждения трансформаторов.

19. Пояснить буквенно-цифровое обозначение трансформатора.

20. Пояснить, что такое схема и группа соединений обмоток трансформатора?

21. Как определяется коэффициент трансформации?

22. Какие конструктивные особенности имеет автотрансформатор?

23. Какие достоинства и недостатки имеют открытые и закрытые РУ?

24. Как выполняются элегазовые РУ? Каковы их преимущества?

25. Каково назначение силовых выключателей?

26. Каково назначение разъединителей?

27. Каково назначение выключателей нагрузки и плавких предохранителей?

28. Каковы недостатки масляных и воздушных выключателей.

29. Каковы преимущества вакуумных и элегазовых выключателей.

30. Какими факторами ограничивается допустимая нагрузка турбогенераторов по активной и реактивной мощности?

. К основным параметрам энергоустановок можно отнести в первую очередь следующие:

паропроизводительность котлов и расход пара на турбину;

избыток воздуха в топочной камере;

давление в конденсаторе, расход и температура охлаждающей воды;

температура уходящих газов;

расход и постоянство состава топлива;

и многие другие параметры.

Как правило, после окончания переходного режима происходит в течение определенного времени стабилизация нагрузки и параметров.

^ Переменные режимы работы – систематическое чередование работы оборудования то в стационарном, то в переходном режиме работы в течение непродолжительного периода времени. Работа в переменном режиме, наглядно иллюстрируется графиком изменения нагрузки агрегата в течении суток, при участии станции в регулировании покрытия графиков нагрузки.

Работа оборудования в переменных режимах сопровождается более интенсивным износом оборудования и снижением экономичности его эксплуатации.

Аварии.

Инциденты.

Взрыв или пожар с обрушением несущих элементов технологических зданий, сооружений, если они привели к групповому несчастному случаю или несчастному случаю со смертельным исходом.

Повреждение энергетического котла с разрушением, деформацией или смещением элементов каркаса, главных паропроводов, питательных трубопроводов, если они привели к простою котла на срок более 25 суток.

Повреждение турбины, приведшее к повреждению строительных конструкций здания и вышеуказанному останову на срок более 25 суток.

Повреждения генератора, приведшее к необходимости полной перемотки статора и простою в ремонте на срок более 25 суток.

Повреждение главного паропровода или питательного трубопровода, если оно привело к несчастному случаю или к ограничению генерирующей мощности на срок более 25 суток.

Повреждение силового трансформатора, если это привело к останову генерирующего оборудования или ограничение потребителей электрической мощности на срок 25 суток и более.

Повреждение питательного трубопровода тепловой сети в отопительный период, если это привело к перерыву теплоснабжения потребителей на срок 36 часов и более.

Нарушение режима работы электростанции вызвавшее увеличение концентрации выбрасываемых в атмосферу вредных веществ на 5 ПДВ и более или оборачиваемых в водном объекте со сточными водами на 3 ПДС и более, продолжительностью более одних суток.

Повреждение технологических зданий и сооружений.

Полный сброс электрической или тепловой нагрузки электростанций.

Повреждение оборудования электростанции.

Неправильные действия защит или тепловой автоматики.

Отключение оборудования электростанции действием автоматических защитных устройств или персоналом из-за недопустимых отклонений технологических параметров.

Превышение выбросов (сбросов) в окружающую среду вредных веществ по сравнению с предельно допустимыми значениями.

Стационарные режимы

При эксплуатации в этих режимах термические напряжения в деталях и узлах энергоблока, как правило, незначительны, а механические напряжения находятся в допустимых пределах.

В обязанности обслуживающего персонала при эксплуатации блока в стационарных режимах входит:

1) Контроль за основными параметрами;

2) Контроль за работой системы регулирования и местных автоматических систем

3) Контроль за работой отдельных узлов и механизмов блока.

4) Контроль за правильностью показаний станционных указателей положения органов регулирования и защиты;

5) Проверка и опробование элементов защиты, аварийной сигнализации и автоматики включения резерва (АВР), согласно установленному графику;

6) Опробование резервного оборудования;

7) Периодическая смазка узлов и деталей турбины, не обеспеченных централизованной смазкой;

8) Периодическая запись показаний приборов в суточную ведомость;

9) Ведение вахтенного журнала, журнала оперативных переключений, журнала дефектов оборудования;

10) Контроль за соблюдением правил техники безопасности.

В стационарных режимах блок, как правило, работает в автоматическом режиме.

В случае необходимости обслуживающий персонал выполняет все переключения и операции по изменению электрической и тепловой нагрузки, регулированию параметров свежего пара, пара промперегрева ,вспомогательного оборудования и т.д..

Первой задачей эксплуатации является: обеспечение безопасности работы оборудования в условиях нормальной эксплуатации при обеспечении выполнения и поддержания заданных параметров и экономичности.

С этой точки зрения особое внимание уделяется контролю за:

1) давлением и температурой свежего пара;

2) давлением и температурой пара промперегрева;

3) нагревом масла и колодок вкладышей упорного и опорных подшипников турбины;

4) вибрацией турбоагрегата;

5) давлением масла в системе смазки турбоагрегата;

6) давлением масла в системе уплотнений генератора;

7) уровнем масла в маслобаке;

8) давлением водорода в системе охлаждения генератора;

9) расходом охлаждающей воды в системе охлаждения генератора;

10) перепадом давлений пара на последних ступенях турбин с противодавлением;

11) температурой выхлопного патрубка турбины;

12) давлением пара в контрольных ступенях турбин;

13) уровнем конденсата в регенеративных, сетевых подогревателях и в деаэраторе.

В случае возникновения отклонений в режимах работы персонал должен восстановить нормальные условия эксплуатации или произвести останов оборудования(блока в целом или отдельных его элементов).

Все действия персонала в этом случае регламентируются инструкцией по эксплуатации соответствующего оборудования (имеются инструкции по эксплуатации котла, турбины, системы регенерации, питательной установки и т.д..).

Второй задачей, стоящей перед персоналом является обеспечение экономичного режима работы оборудования.

Необходимо иметь ввиду, что при эксплуатации современного оборудования даже незначительные отклонения от оптимального режима приводят к большим пережогам топлива.

Для обеспечения максимальной экономичности необходимо выдерживать:

1) заданные параметры свежего пара и пара промперегрева;

2) оптимальный вакуум в конденсаторе;

3) заданную температуру питательной воды;

4) минимальный недогрев питательной воды и конденсата в регенеративных подогревателях;

5) минимальное переохлаждение конденсата в конденсаторе;

6) оптимальный режим работы испарителей, деаэраторов, бойлерной установки;

7) минимальные потери теплоты и конденсата;

8) оптимальное распределение нагрузки между агрегатами.

Стационарные режимы работы котлов.

Стационарные режимы работы котлов осуществляются в строгом соответствии с ПТЭ. Основными документами при реализации таких режимов являются режимные карты.

Одним из основных показателей является избыток воздуха, поэтому в режимных картах для каждой нагрузки котла указывается содержание кислорода или СО2 в дымовых газах за пароперегревателем (нагрузка ДВ, ДС, присосы, полнота сгорания).

В режимных картах указывается, для каких условий работы котлов они составлены: основные характеристики топлива, подсветка, режим очистки поверхностей нагрева, положение органов на воздухопроводах перед горелками и на линиях рециркуляции.

Для пылесистем с промежуточным бункером составляют отдельные карты по режимам работы пылесистем.

Настройка систем автоматического регулирования должна соответствовать указаниям режимной карты, при отклонениях больше чем указано в режимной карте, эксплуатационный персонал должен производить корректировку.

Обеспечение равномерного распределения первичного и вторичного воздуха по секциям воздухоподогревателей, воздуховодам и т. д., по горелкам.

Согласно ПТЭ при эксплуатации котлов СКД температура воздуха, поступающего в воздухоподогреватель, поддерживается не ниже уровней приведенных в табл.2.1.

При работе котла должны обеспечиваться температурные режимы поверхностей нагрева. Как правило температура металла не должна превышать температуру пара больше чем на 100˚С.

Соответствие t свежего пара и t пара промперегрева так как с понижением t и нагрузки растет влажность в последних ступенях.

Рис 2.1. Изменение температуры острого пара и пара промперегрева при разгружении турбины.

В пособии рассмотрены организационные принципы производственной эксплуатации общепромышленного оборудования. Даны особенности построения системы технической эксплуатации и ремонта оборудования предприятий автомобильного транспорта.

Оглавление

- Введение

- 1 Система планово – предупредительного ремонта технологического оборудования

- 2 Организация технического обслуживания и ремонта в передовых зарубежных странах

- 3 Реализация концепции системы ППР в отечественной практике. Отдел главного механика

- 4 Производственная эксплуатация оборудования

- 5 Руководство по эксплуатации оборудования

Приведённый ознакомительный фрагмент книги Техническая эксплуатация и ремонт технологического оборудования предоставлен нашим книжным партнёром — компанией ЛитРес.

4 Производственная эксплуатация оборудования

Под производственной эксплуатацией понимают стадию жизненного цикла оборудования, заключающуюся в его использовании по назначению. В стадию жизненного цикла оборудования входят следующие этапы: прием; монтаж; ввод в эксплуатацию; организация эксплуатации; служба в течение определенного срока; амортизация; хранение; выбытие оборудования.

4.1 Прием оборудования

Прием оборудования, поступившего от заводов-изготовителей на предприятие, производится комиссиями. Для основного оборудования председателем комиссии является главный инженер — заместитель руководителя предприятия, членами — главный механик, главный бухгалтер (бухгалтер) и руководитель подразделения по принадлежности оборудования, а также представители Ростехнадзора — для приема оборудования опасных производств. Остальное (неосновное) оборудование принимается комиссией, члены которой хорошо знакомы с устройством и эксплуатацией принимаемого оборудования.

Комиссии несут ответственность за строгое и точное соблюдение правил приемки оборудования, в том числе:

— внешний осмотр упаковки;

— состояния консервации открытых рабочих поверхностей;

— внешней отделки и защиты от повреждений отдельных выступающих частей и деталей оборудования;

— проверку фактической комплектности оборудования, запчастей, инструментов и технической документации с приложенными к прибывшему оборудованию спецификациями и упаковочными листами — наличия технической документации, которую заводы-изготовители обязаны присылать вместе с поставляемым оборудованием согласно разделу «Комплектация» технических условий на поставку и в соответствии с ГОСТ 2.601-2006;

— обнаружение явных дефектов в оборудовании, видимых без его разборки.

При приемке оборудования должна быть обеспечена правильная его разгрузка с железнодорожных платформ и вагонов, грузовых автомобилей или иных видов транспортных средств. Транспортировка оборудования, упакованного в специальную тару, должна производиться в соответствии с предупредительными и манипуляционными знаками. (Приложение А) Персонал, осуществляющий разгрузку прибывшего оборудования, должен быть подготовлен к работе по сохранению оборудования в целости и предотвращения поломок или повреждений, которые могут отрицательно повлиять на работу оборудования в период эксплуатации.

Акты приема-передачи оборудования, полностью оформленные и подписанные всеми членами комиссии, передаются в бухгалтерию предприятия для балансового учета, где оборудованию присваивается инвентарный номер. При определении состава каждого инвентарного объекта следует руководствоваться Общероссийским классификатором основных фондов (ОКОФ), утвержденным постановлением Государственного комитета РФ по стандартизации, метрологии и сертификации от 26 декабря 1994 г. № 359.

4.2 Монтаж оборудования

Монтаж оборудования является последним предэксплуатационным периодом, когда могут быть выявлены и устранены явные и частично скрытые дефекты изготовления и сборки оборудования. Монтажные работы должны быть выполнены таким образом, чтобы не увеличивать количество оставшихся в оборудовании скрытых дефектов.

Для оборудования, монтаж которого должен производиться или заканчиваться только на месте применения, работы необходимо выполнять в соответствии со специальной инструкцией по монтажу, пуску, регулировке и обкатке оборудования на месте применения. Эту инструкцию машиностроительные заводы обязаны прикладывать к поставляемому оборудованию, что предусмотрено номенклатурой эксплуатационных документов согласно ГОСТ 2.601-2006. Выполнение указанной инструкции позволит предупредить возможность увеличения скрытых дефектов в оборудовании, а также выявить и устранить явные и частично скрытые дефекты изготовления и сборки оборудования.

Монтаж и демонтаж оборудования должны осуществляться специализированными бригадами предприятия или специализированных наладочных организаций. Прием смонтированного оборудования и передача его в эксплуатацию оформляются актом приема-передачи основных фондов по типовой форме.

В акте сдачи смонтированного оборудования требуется подробно изложить порядок проведенного пуска (опробования), регулирования, обкатки и оформления сдачи. При описании пуска (опробования) в процессе приемки смонтированного оборудования следует указать:

— материальное обеспечение пуска, порядок осмотра и проведения подготовительных операций перед пуском;

— порядок проверки исправности составных частей оборудования и готовность его к пуску;

— порядок включения и выключения оборудования;

— оценку результатов пуска.

При описании работ по регулированию следует указать:

— последовательность проведения регулировочных операций;

— способы регулирования отдельных составных частей оборудования;

— применяемые контрольно-измерительные приборы, инструменты и приспособления;

— требования к состоянию оборудования при его регулировании (на ходу или при остановке и т. п.);

— порядок настройки и регулирования оборудования на заданный режим работы, а также продолжительность работы в этом режиме.

В описании работ по обкатке оборудования следует указать:

— порядок обкаточного режима;

— порядок проверки работы оборудования при обкатке;

— требования к соблюдению режима обкатки оборудования и приработки его деталей, продолжительность обкатки;

— параметры, измеряемые при обкатке, и изменение их значений.

При описании работ по оформлению приема смонтированного оборудования следует указать:

— данные контрольных вскрытий отдельных частей оборудования;

— результаты окончательного комплексного опробования и регулирования;

— данные в приложенных монтажных чертежах, схемах, справочной и другой технической документации;

— гарантии на смонтированное оборудование.

Акт подписывают лица, сдающие и принимающие оборудование.

4.3 Ввод оборудования в эксплуатацию

Принятое оборудование передается ОГМ в соответствующий цех (подразделение) для его дальнейшей эксплуатации. При этом на корпусе оборудования масляной краской наносится инвентарный номер и заводится паспорт. Паспорт составляется на каждую единицу основного оборудования в одном экземпляре. Он содержит основные технические данные оборудования, сведения о его местонахождении, сведения о проведении плановых и аварийных ремонтов, которые записываются в хронологическом порядке. Регулярное ведение записей в паспортах дает возможность оценивать техническое состояние основного оборудования, обоснованно и точно определять годовую потребность в сменных элементах (агрегатах, узлах, приборах) для замены изношенных.

Паспорта должны храниться в подразделениях в порядке инвентарных номеров оборудования. При перемещениях оборудования из одного цеха в другой соответственно передаются паспорта.

Закрепление оборудования за эксплуатационным персоналом производит руководитель подразделения, который, являясь ответственным лицом за оборудование цеха, организует его правильную эксплуатацию, контроль своевременной и качественной смазки, регулировки, уборки и чистки оборудования, в том числе при передаче его в ремонт.

4.4 Организация эксплуатации оборудования

Эксплуатация оборудования должна осуществляться в соответствии с требованиями Правил технической эксплуатации (ПТЭ), Правил промышленной (производственной) безопасности (ППБ), стандартами, строительными нормами и правилами, в которых изложены основные организационные и технические требования к эксплуатации оборудования. Вся действующая на предприятии нормативно-техническая документация (НТД) по эксплуатации оборудования должна соответствовать требованиям указанных документов.

Правильная эксплуатация оборудования предусматривает:

— разработку должностных и производственных инструкций для эксплуатационного и эксплуатационно-ремонтного персонала;

— правильный подбор и расстановку кадров;

— обучение всего персонала и проверку его знаний ПТЭ, ППБ, должностных и производственных инструкций;

— содержание оборудования в исправном состоянии путем своевременного выполнения ТО и ремонта;

— исключение выполнения оборудованием работ, отрицательно влияющих на окружающую среду;

— организацию достоверного учета и объективного анализа нарушений в работе оборудования, несчастных случаев и принятие мер по установлению причин их возникновения;

— выполнение предписаний органов Ростехнадзора.

Непосредственно эксплуатацию оборудования осуществляет эксплуатационный персонал по месту нахождения оборудования. Руководители подразделений, в подчинении которых находится эксплуатационный и эксплуатационно-ремонтный персонал, должны иметь техническую подготовку по соответствующему оборудованию, осуществлять профессиональное руководство и контроль работы подчиненного им персонала.

Лица, не достигшие 18-летнего возраста, к работе на сложных установках не допускаются. К самостоятельной работе не допускаются практиканты вузов и техникумов. Они могут находиться на рабочих местах только под надзором лица, имеющего соответствующую техническую подготовку.

До назначения на самостоятельную работу или при переходе на другую работу (должность), а также при перерыве в работе более одного года персонал обязан пройти медицинское освидетельствование и обучение на рабочем месте. По окончании обучения должна быть проведена проверка знаний работников, после чего им присваивается соответствующая группа по безопасности.

После проверки знаний каждый работник должен пройти стажировку на рабочем месте продолжительностью не менее двух недель под руководством опытного работника, после чего он может быть допущен к самостоятельной работе. Допуск к стажировке и самостоятельной работе для инженерно-технического персонала оформляется распоряжением по предприятию, для рабочих — распоряжением по цеху.

Использование оборудования на рабочем месте должно производиться в соответствии с требованиями инструкции завода-изготовителя, приведенной в руководстве по эксплуатации (паспорте) соответствующего оборудования. При отсутствии заводской документации инструкции по эксплуатации оборудования необходимо разрабатывать непосредственно на предприятии.

В зависимости от характера производства, вида и назначения оборудования оно может закрепляться за эксплуатационным и эксплуатационно-ремонтным персоналом, который обязан:

— содержать оборудование в исправности, чистоте, своевременно производить его смазку, принимать меры по устранению неисправностей и предупреждать возможность их появления;

— соблюдать установленный режим работы оборудования;

— немедленно останавливать оборудование при появлении признаков неисправностей, ведущих к выходу оборудования из строя или создающих опасность для здоровья или жизни людей;

— по контрольно-измерительным приборам, визуально и на слух следить за исправной работой оборудования;

— не допускать перегрузок, исключать вредное влияние работающего оборудования на строительные конструкции, повышенные вибрации, паровыделение, пролив жидкостей, течи, температурные воздействия и т. д.;

— контролировать циркуляцию смазки, степень нагрева подшипников, не допускать утечки масла. При прекращении подачи масла в системах, не имеющих блокировки, необходимо остановить оборудование и доложить о происшествии сменному мастеру (механику).

Контроль соблюдения эксплуатационным персоналом инструкции по эксплуатации оборудования, защитных приспособлений и устройств, учет плановых и неплановых ремонтов, аварий и поломок, осуществляет мастер цеха, который одновременно участвует в составлении актов об авариях и разработке рекомендаций по их предупреждению, осуществляет технический надзор за консервацией неиспользуемого оборудования. Мастер цеха обязан помогать эксплуатационному персоналу совершенствовать производственные навыки по эксплуатации, предотвращению аварий и предупреждению преждевременного износа оборудования.

Передача оборудования от смены к смене производится под расписку в сменном журнале. При сдаче смены в сменный журнал по выявлению дефектов заносятся отказы и неисправности, имевшие место в течение смены, в том числе и устраненные.

4.5 Сроки службы оборудования

Сроки службы оборудования — это календарная продолжительность (годы и месяцы) периода, в течение которого использование оборудования считается полезным. Сроки полезного использования основных фондов установлены постановлением Правительства РФ от 1 января 2002 № 1. Согласно этому постановлению все основные фонды сведены в десять амортизационных групп (Таблица 1), для каждой из которых установлены сроки службы. Перечень основных средств, входящих в отдельные амортизационные группы приведены в приложении Б.

Таблица 1 — Амортизационные группы

Для тех видов основных средств, которые не указаны в амортизационных группах, сроки полезного использования устанавливаются предприятиями самостоятельно в соответствии с техническими условиями (ТУ) или рекомендациями организаций-изготовителей. Признано необходимым оборудование стоимостью до 10 000 руб. включительно в амортизационные группы не включать, сроки службы ему не устанавливать и расходование его осуществлять как малоценное оборудование и материалы (списывать как затраты на производство).

Предприятия могут устанавливать иной лимит стоимости основных фондов, подлежащих единовременному списанию как затраты на производство, как превышающий 10 000 руб., так и ниже 10 000 руб.

4.6 Хранение оборудования

Оборудование, не используемое по прямому назначению, подлежит хранению. Для хранения оборудования предприятия обязаны заблаговременно подготовить складские помещения и навесы, предохраняющие оборудование от порчи и потери начальных форм, свойств и качеств его элементов, а также от влияния атмосферных осадков и других вредных воздействий внешней среды. Складские помещения, навесы и площадки следует обеспечить надежным отводом грунтовых и поверхностных вод; проезды и проходы к указанным помещениям и площадкам тщательно очистить.

Хранение оборудования следует организовать так, чтобы к нему был свободный доступ для осмотра и обслуживания. Склады, навесы и другие устройства для хранения оборудования должны иметь механизмы, приспособления и инструменты для выполнения операций по разгрузке и хранению оборудования в соответствии с Инструкцией о порядке приемки, хранения и консервации материальных ценностей, утвержденной руководителем предприятия.

Техническое обслуживание оборудования осуществляется в течение всего периода хранения, включающего подготовку к хранению, непосредственное хранение и снятие с хранения. Основные операции ТО в процессе подготовки оборудования к хранению включают:

— очистку, мойку, смену масла в картерах, смазку подшипников и другие работы по техническому уходу за оборудованием;

— снятие с оборудования деталей и сборочных единиц, которые следует хранить в специально оборудованных закрытых складских помещениях;

— закрытие отверстий после снятия деталей и сборочных единиц;

— нанесение защитной смазки на поверхности трущихся деталей;

— установку оборудования на подкладки, лежни;

— подкраску мест с поврежденными лакокрасочными покрытиями.

С целью предотвращения коррозии оборудования обработанные части механизмов и деталей для временной зашиты от коррозии следует смазать согласно ТУ на соответствующие оборудования. Все болтовые соединения необходимо густо смазать. Крышки масленок механизмов следует повернуть с расчетом выхода некоторого количества смазки из подшипников; в случае отсутствия смазки в масленках или недостаточного ее количества — дополнить. После нагнетания смазки все отверстия масленок необходимо закрыть деревянными пробками.

4.7 Выбытие оборудования

Выбытие оборудования может происходить по следующим причинам:

— списание по срокам полезного использования (нормам амортизации);

— списание по моральному и физическому износу;

— передача другой организации;

— ликвидация при авариях, стихийных бедствиях и других чрезвычайных ситуациях.

Списание оборудования осуществляет комиссия, назначаемая руководителем организации, в состав которой входят: главный инженер (заместитель руководителя предприятия), начальник цеха (руководитель структурного подразделения), главный механик, главный бухгалтер (бухгалтер) предприятия.

Комиссия производит осмотр оборудования, подлежащего списанию, устанавливает его непригодность к дальнейшему использованию, причины списания (физический или моральный износ), устанавливает возможность использования отдельных агрегатов узлов и деталей, производит их оценку. Результаты принятого комиссией решения оформляются актом о списании. Акт утверждает руководитель организации.

Детали, узлы и агрегаты демонтированного оборудования, пригодные для ремонта аналогичного оборудования, приходуются по рыночной стоимости на дату списания. Негодные детали, узлы и агрегаты приходуются как вторичное сырье.

В бухгалтерии на оборотной стороне акта указываются сведения о затратах, связанных со списанием оборудования, и стоимости годных деталей, узлов и агрегатов, а также определяется финансовый результат. На основании оформленного акта в инвентарной карточке или инвентарной книге делается отметка о выбытии оборудования с указанием причины и даты. Соответствующая отметка делается и в инвентарном списке по месту бывшего нахождения оборудования.

Для обеспечения правильной технической эксплуатации оборудования очень важно соблюдать оптимальные режимы его работы, что обеспечит длительную работу оборудования, увеличит межремонтный пробег машин, позволит организовать безаварийную работу.

Режимы определяют для производственных помещений, в которых установлено оборудование, а также для самого оборудования. Для производственных помещений важно соблюдать установленную температуру, относительную влажность и кратность обмена воздуха (табл. 5).

| Вытопка жира в закрытых котлах ………………. | |

| Мойка шкур на столах …………………………… | |

| Промывка кости в барабане …………………….. | |

| Мойка тазиков для фарша в машине …………… | |

| Инспекция внутренностей на столах …………… | |

| Мойка роликов в чанах. | |

| Отжим кишок на вальцах. | |

| Вытопка технического жира в авто…………….. | |

| Обработка сырья в резательно-моечной машине. | 3000-6000 |

| Мойка тележек (на 1 шт.). |

Нормативы расхода пара колеблются в зависимости от конструкции машины и ее назначения.

| Оборудование | Расход пара, кг/ч |

| Вакуум-горизонтальный котел для жира. | 400-800 |

| Отстойник для жира. | |

| Шпарильный чан для туш свиней. | |

| Автокоптилка. | 40-50 |

| Пароварочная камера на 3 рамы . | |

| Шпарильный барабан для субпродуктов. | |

| Автоклав для вытопки технического жира . | 80-120 |

| Диффузор для варки кости. | 100-120 |

| Печь опалочная для свиней. | |

| Чан для шпарки рого-копытного сырья. | |

| Пресс для отжатия жира от шквары. | |

| Сушилка распылительная для крови . | |

| Котел варочный «Вулкан». |

При нарушении тепловых и влажностных режимов в условиях работы мясокомбинатов происходит коррозия оборудования и трубопроводов.

Коррозией называют разрушение металлов, происходящее на поверхности под влиянием химических или электрохимических процессов, возникающих под действием окружающей среды.

Коррозия может происходить равномерно по всей поверхности или частично (местная коррозия).

Для защиты от коррозии используют покрытие металлических поверхностей лаками, красками или слоем антикоррозийных металлов. Смазка оборудования также предохраняет его от коррозии.

Лаки (масляные, бакелитовые, асфальтовые, нитролаки) обладают хорошими антикоррозийными свойствами в условиях атмосферной коррозии.

На мясокомбинатах обычно применяют покраску оборудования или металлизацию при помощи распыливания металла и нанесения тонкого слоя на хорошо очищенную и подготовленную поверхность.

Соблюдение установленных режимов эксплуатации оборудования обеспечит наиболее полное использование мощности машины, хорошее качество обработки продукции и лучшую сохранность оборудования.

Глава II. ОСНОВНЫЕ НЕИСПРАВНОСТИ МАШИН

И АППАРАТОВ МЯСНОЙ ПРОМЫШЛЕННОСТИ

И МЕРЫ ПО ИХ УСТРАНЕНИЮ

Неисправности машин и аппаратов, возникающие в процессе эксплуатации и являющиеся, как правило, следствием несоблюдения установленных правил ухода за оборудованием и обслуживания его или отсутствия профилактического планово-предупредительного ремонта, приводят к кратковременной или длительной остановке машины и нарушают ритм производства.

Потому очень важно своевременно установить причины неисправностей в работе отдельных машин и быстро принять необходимые меры по устранению их и обеспечить бесперебойную работу всего оборудования данного участка пли цеха.

Ниже приводятся некоторые неисправности, возникающие при эксплуатации оборудования для переработки скота, причины этих неисправностей и меры по их устранению.

Читайте также: